The meaning of HC950/1300HS

The designation HC950/1300HS refers to a specific grade within the PHS family. Press Hardened Steels (PHS), also known as hot-formed or hot-stamped steels, are high-strength automotive sheet steels that undergo a unique manufacturing process to achieve their desired properties.

The number “950” represents the minimum yield strength in megapascals (MPa) that the steel possesses, while “1300” represents the minimum tensile strength in MPa. These values indicate the steel’s ability to resist deformation and withstand applied loads.

The “HS” stands for “hot-stamped,” which refers to the manufacturing process used to produce these steels. During hot stamping, the steel sheet is heated to an elevated temperature (typically around 900-950 degrees Celsius) and then rapidly formed and cooled in a die. This rapid quenching process results in the formation of a fully martensitic microstructure throughout the steel, giving it high strength and hardness.

Chemical composition and mechanical properties of HC950/1300HS

Chemical composition of HC950/1300HS

C(MAX): 0.20%-0.25%

Mn(MAX): 1.0%-1.4%

Si(MAX): 0.4%

Mechanical properties of HC950/1300HS

YS(MPa): 950-1250

TS(MPa): 1300-1700

EL(%) ≥5%

What is Press Hardened Steels?

Press Hardened Steels (PHS), also known as hot-formed or hot-stamped steels, are a specific type of high-strength automotive sheet steels. They undergo a specialized manufacturing process that involves heating the steel billet to an elevated temperature, holding it at that temperature for a specific period, and then rapidly forming and quenching it to create a martensitic microstructure.

The process begins with heating the steel billet above its austenitization temperature, typically around 900-950 degrees Celsius (1652-1742 degrees Fahrenheit). This temperature is maintained for a specific duration to allow for the complete transformation of the microstructure to austenite.

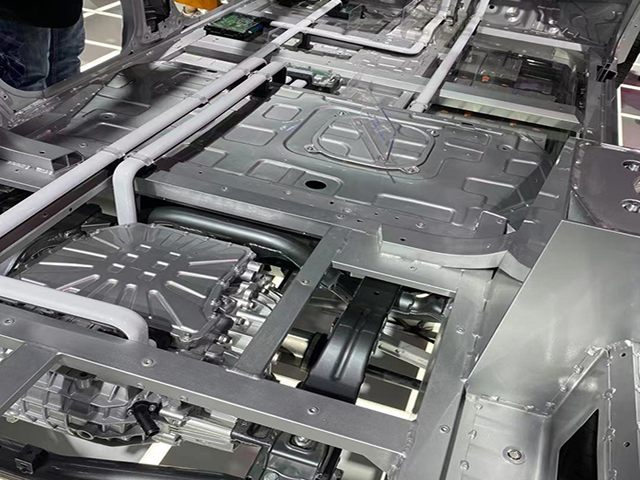

Once the steel reaches the desired temperature, it is quickly transferred to a forming die where it is subjected to high-pressure forming. The die shapes the steel into the desired final form, such as automotive body parts like pillars, reinforcements, and side impact beams.

Immediately after forming, the hot-formed steel is rapidly quenched by cooling it in the die with the use of cooled water or specialized cooling mediums. This rapid quenching process causes the austenite to transform into a fully martensitic microstructure, resulting in high strength and hardness.

The unique microstructure of PHS, consisting primarily of martensite, contributes to its exceptional properties. Press Hardened Steels offer a combination of high strength, excellent formability, and superior crash performance. They provide enhanced energy absorption during a collision, which improves the safety of the vehicle and its occupants.

PHS is commonly used in body structural parts of automobiles, especially in areas that require intrusion-proof security. These high-strength steels help to strengthen the vehicle’s structure and provide resistance against deformation during a crash, protecting the passengers.

What are the advantages of HC950/1300HS?

HC950/1300HS, a specific grade of Press Hardened Steel (PHS), offers several advantages in automotive applications. Here are some of its key advantages:

High Strength: HC950/1300HS steel possesses exceptionally high tensile strength. This high strength allows for the production of lightweight components without compromising structural integrity or crashworthiness.

Enhanced Crashworthiness: The martensitic microstructure obtained through the hot-forming and quenching process gives HC950/1300HS exceptional crash performance. The steel has the ability to absorb and dissipate large amounts of energy during a collision, providing enhanced safety for vehicle occupants.

Lightweight Design: HC950/1300HS enables lightweight design in automotive applications. Its high strength-to-weight ratio allows for the reduction of material thickness and weight while maintaining structural integrity. This contributes to improved fuel efficiency and reduced emissions.

Intrusion Protection: The high strength of HC950/1300HS makes it well-suited for use in intrusion-proof security structural parts. These components help protect the passenger compartment during a collision by preventing excessive deformation and intrusion into the cabin.

Where is HC950/1300HS generally used for?

HC950/1300HS, being a high-strength Press Hardened Steel (PHS), is commonly used in various automotive applications where superior strength, crashworthiness, and safety are crucial. Some specific areas where HC950/1300HS is typically utilized include:

Reinforcements: HC950/1300HS is often employed for reinforcement components in the automotive body structure. These components enhance the overall structural integrity of the vehicle and provide support to critical areas such as pillars, sills, roof rails, and floor reinforcements. By using HC950/1300HS for reinforcements, manufacturers can ensure the necessary strength and rigidity of the body structure.

Safety Elements: HC950/1300HS is extensively utilized in the production of safety-related components in vehicles. These include side impact beams, door intrusion beams, and bumper systems. These safety elements are designed to absorb and dissipate energy during a collision, protecting the occupants and minimizing the intrusion of the impact forces into the passenger compartment.